Las líneas de producción modernas no solo necesitan piezas que encajen, sino que también necesitan piezas que estabilicen la OEE, resistan las vibraciones y mantengan la alineación después de miles de ciclos. Por eso, los compradores eligen el mecanizado CNC para equipos industriales de XY-GLOBAL. Convertimos planos en componentes robustos y repetibles: soportes ópticos que mantienen la calibración, ejes que reducen el ruido a altas RPM, cuerpos de válvulas que sellan a la primera y carcasas que se ensamblan sin necesidad de retrabajo.

¿Qué hace que nuestras piezas sean de “grado industrial”?

-

Repetibilidad dimensional a escala. Bloqueamos los procesos para que la pieza número 500 se comporte como la quinta, no solo en la CMM, sino también en su línea.

-

Estabilidad bajo carga. Los soportes y marcos están diseñados para resistir la fluencia, la deriva térmica y la resonancia, ya que una oscilación de 0,02 mm puede suponer una semana de inactividad.

-

Acabado funcional. Ra ≤ 0,01 µm en las caras de sellado o adyacentes a la óptica; bordes de rotura controlados para un montaje rápido y seguro.

-

Trazabilidad predeterminada. Se registran el lote de colada, la inspección de entrada y los parámetros del proceso; se generan informes de inspección según sea necesario.

Capacidades de un vistazo

| Área | Reflejos |

|---|---|

| Molienda | Estrategias de 3 a 5 ejes, paredes delgadas, geometrías multicara, fijación para baja distorsión |

| Torneado | Mecanizado CNC y torneado para ejes, bujes, rodillos y fijaciones personalizadas; control estricto de coaxialidad y TIR. |

| EDM y rectificado | Electroerosión por hilo para ranuras y esquinas internas; rectificado y lapeado de superficies de diámetro exterior e interior para ajustes y planitud |

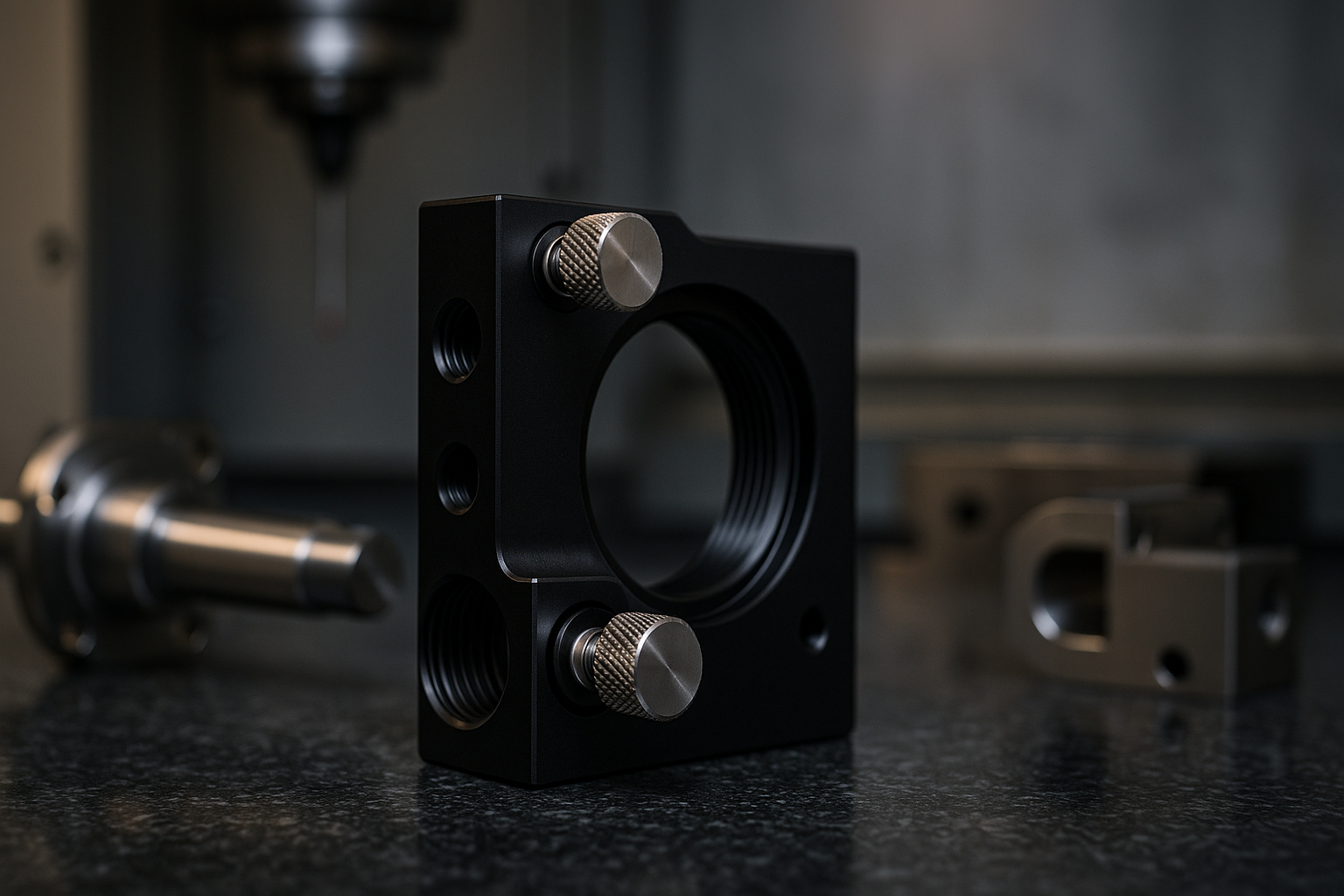

| Ópticamente adyacente | Soportes ópticos mecanizados por CNC , interfaces de espejo/riel, celdas de lentes, ennegrecimiento antideslumbrante |

| Hardware de óptica de precisión | Mecanizado CNC de componentes ópticos de precisión : asientos de colimador, abrazaderas de prisma, retenedores de filtro |

| Acabados | Anodizado duro, óxido negro, níquel químico, DLC/TiN, granallado + anodizado, marcado láser |

| Calidad | CMM, metrología de visión, R&R de calibres, SPC en características críticas para la calidad (CTQ) |

| Velocidad | MOQ cero; muestra rápida en tan solo 1 día (dependiendo de la pieza) |

| Normas | ISO 9001:2015 e ISO 13485:2016; documentación RoHS/REACH disponible |

Donde nuestro mecanizado marca la diferencia

1) Células de visión artificial y automatización

-

Problema: la deriva de calibración y la microvibración provocan rechazos falsos.

-

Solución: soportes ópticos mecanizados por CNC de alta rigidez con datos de orificios de pasador y referencias de doble cara; superficies de bajo brillo y baja reflectividad para reducir los destellos; orificios pasantes alineados para alivio de cables y alivio de tensión.

-

Resultado: calibración inicial más rápida y menos reajustes después del mantenimiento.

2) Transmisión de movimiento y potencia

-

Problema: ruido y calor a mayor rendimiento.

-

Solución: torneado con mecanizado CNC con redondez y excentricidad controladas; tratamiento térmico secuencial → rectificado para gestionar la tensión residual; ajustes con tolerancias compatibles para cojinetes y acoplamientos.

-

Resultado: mayor vida útil del rodamiento, menor SPL y menos paradas no planificadas.

3) Control de fluidos y neumáticos

-

Problema: fugas intermitentes y desgaste de las roscas.

-

Solución: colectores multieje con agujeros pulidos; avellanados precisos para juntas tóricas; alivios de rosca y tratamientos de superficie que resisten el torque de montaje.

-

Resultado: sellado en el primer montaje, presión estable, menos trabajos de retrabajo.

DFM que respeta tu composición de materiales (y presupuesto)

Opciones de diseño con grandes resultados:

-

Datos que coinciden con el ensamblaje. Utilice esquemas de pines y planos para que la metrología refleje la instalación de las piezas.

-

Geometría que minimiza la tensión. Almas más gruesas cerca de los sujetadores; esquinas internas redondeadas para evitar la formación de grietas.

-

Realismo de paredes delgadas. Paredes de ≥ 1,0–1,5 mm en Al para estabilidad (a menos que el peso sea crítico); agregue nervaduras en lugar de perseguir paredes extremas.

-

Estrategia de roscado. Insertos de bobina en aleaciones blandas; especificar tolerancias de rosca según la clase de acoplamiento, no de forma general.

-

Superficie donde importa. Mantenga un Ra ≤ 0,8 µm para superficies funcionales generales; reserve un Ra ultraliso ≤ 0,01 µm para sellos/superficies ópticas adyacentes para minimizar costos.

Bandas de tolerancia típicas (guía):

-

Posicional respecto a la referencia: ±0,01–0,05 mm (dependiendo del tamaño de la pieza y del apilado)

-

Planitud en las caras de referencia: 0,01–0,03 mm /100 mm

-

Concentricidad/TIR en ejes: ≤ 0,01–0,02 mm

¿Necesitas ir más allá? Los pasos críticos pueden alcanzar ±1 µm y acabados de espejo cuando el caso de uso lo justifique.

Materiales que mecanizamos, adaptados a las “realidades industriales”

-

Aluminio (6061, 7075): ligero, rígido con anodizado duro; ideal para marcos y soportes.

-

Inoxidable (304/316/17-4PH): resistencia a la corrosión para áreas de lavado y accesorios.

-

Aceros al carbono/herramientas: resistencia y superficies de desgaste después de HT + rectificado.

-

Titanio (Ti-6Al-4V): alta relación rigidez-peso para cabezales dinámicos y portadores de precisión.

-

Polímeros diseñados (PEEK, POM, PC): opciones de aislamiento eléctrico, baja masa y baja desgasificación.

Calidad y metrología: cómo mantenemos la honestidad de las piezas

-

Procese las hojas antes de que vuelen las virutas. Las trayectorias, las herramientas de corte, las velocidades/avances, el refrigerante, las rutinas de palpado y los puntos de retención se congelan antes de su liberación.

-

Fijación inteligente. Placas de vacío y mordazas blandas con ajuste de forma para paredes delgadas; sistemas de doble operación para mantener la consistencia de los puntos de referencia.

-

Verificación en proceso. Sondeo en máquina para detectar desgaste de herramientas y deriva térmica; Control estadístico de procesos (SPC) en CTQ para estabilizar el rendimiento.

-

Comprobaciones finales que coinciden con la función. CMM con simulación de referencia, calibración funcional de roscas y orificios; criterios de aceptación cosmética para superficies visibles.

-

Documentación. Certificados de materiales, certificados de acabado, informes de inspección y etiquetado trazable a solicitud.

Para sistemas ópticos: pequeños detalles, grandes logros

-

Soportes ópticos mecanizados en CNC con calzas incorporadas o bujes excéntricos para microajuste.

-

Mecanizado CNC de componentes ópticos de precisión con recorridos de cables despejados, ennegrecimiento con bajo nivel de deslumbramiento y bordes sin rebabas cerca de la óptica.

-

Pensamiento térmico: soportes de fuente de calor y soportes ópticos separados; utilice interfaces de ranura y pasador para permitir una expansión diferencial sin sesgo.

Dos cuentos cortos de campo

A. “La actualización de la visión de una sola estación”.

La consolidación de tres cámaras en una única estación de alto rendimiento generó desenfoque de movimiento y desviación de calibración. Rediseñamos el soporte con una frecuencia natural más alta, añadimos un pasador de posicionamiento secundario y reforzamos la planitud de la interfaz del riel. Resultado: aumento del 4,7 % en el rendimiento de la primera pasada y una reducción drástica de los eventos de recalibración.

B. “Silenciar la cinta transportadora”.

Un eje de transmisión se sobrecalentó a alta velocidad. Reprogramamos el proceso para tornear → aliviar tensiones → rectificar, mejorar el ajuste de los rodamientos y ajustar el TIR ≤ 0,01 mm. Se prolongó la vida útil de los rodamientos, se redujo el ruido entre 2 y 3 dB y se alargó el periodo de mantenimiento.

Embalaje, logística y ampliación

-

Paquete funcional: bolsas para salas blancas para piezas ópticas adyacentes; separadores para proteger acabados; desecante para rutas largas.

-

MOQ cero por volumen: las ejecuciones piloto capturan datos de Cp/Cpk; los mismos accesorios y rutas se escalan a lotes.

-

Programaciones que contienen: diagramas de Gantt basados en hitos para ensamblajes complejos; máquinas paralelas para SKU repetidos.

Lista de verificación rápida para el comprador (copiar en su solicitud de cotización)

- CAD + 2D con GD&T, llamadas CTQ y especificaciones de acabado

- Esquema de referencia que refleja su ensamblaje

- Uso anual + perfil de rampa, plazo de entrega deseado

- Cualquier necesidad especial de limpieza, empaque o etiquetado

- Zonas prohibidas para cosméticos; líneas de mezcla aceptables

- Prueba funcional que ejecutarás (podemos replicarla)

¿Por qué XY-GLOBAL?

-

Precisión con intención: pasos críticos de ±1 µm y Ra ≤ 0,01 µm donde importa.

-

Colaboración DFM: reducción de costes sin reducción de funciones.

-

Velocidad y flexibilidad: MOQ cero; muestras rápidas cuando los plazos son ajustados.

-

Sistemas certificados: ISO 9001:2015 e ISO 13485:2016, con documentación trazable.

¿Listo para estabilizar tu línea? Envía los planos para una revisión DFM de 24 horas y un plan claro desde el prototipo hasta la producción.

Compartir:

Fundición a presión de aluminio del A380: soluciones de fabricación ligeras, duraderas y de alta precisión

Mecanizado CNC avanzado para dispositivos médicos de titanio: precisión, velocidad y calidad certificada